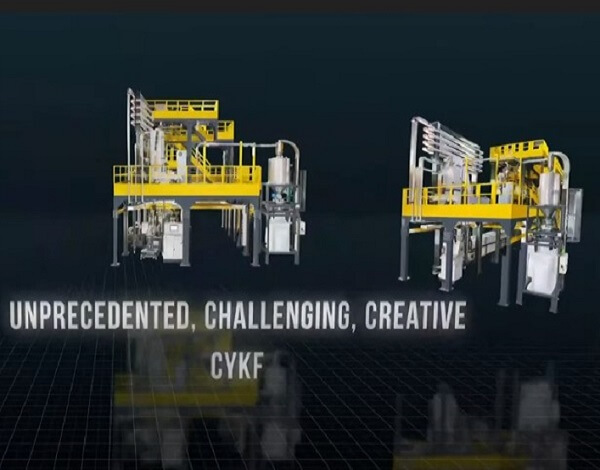

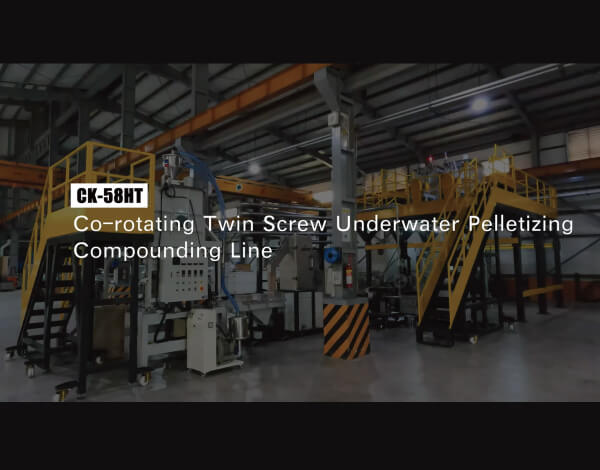

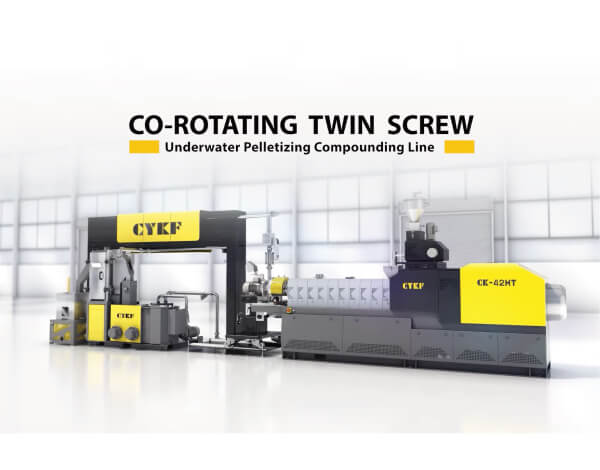

Двухшнековая грануляторная линия с параллельным направлением шнеков и подводным гранулированием

Краткое описание

Двухшнековая грануляторная линия с параллельным направлением шнеков и подводным гранулированием серии CK-HT подходит к композитным материалам с низкой плавкостью, сложной формовкой и высокой клейкостью. Производственные линии для экструзии с подводным гранулированием имеют очень широкое применение.

Возможные материалы:

ТПУ, TPE, TPV, TPR, ПП, PS, PLA, ПВА, SEBS, EVA, Резина, термопластичный клей, особая смола, микрогранулы и т.п.

Порядок производства :

①Сырьевой бункер ➜ ②Весовой питатель непрерывного действия ➜ ③Боковой загрузчик сырья ➜ ④Экструдер ➜ ⑤Система подводного гранулирования ➜ ⑥Сушилка ➜ ⑦Вибросито ➜ ⑧Емкость для хранения сырья

Сырье загружается в бункер и отправляется в экструдер весовым питателем непрерывного действия, а добавки с помощью бокового загрузчика отправляются на экструзию и плавку, затем выдавливается из головки экструдера и посредством системы подводного гранулирования нарезается на пластиковые гранулы и отправляется на охлаждение и формовку. После этого проходят этапы сушки и фильтрации пластиковых гранул с выявлением в конце самых отвечающих стандартам готовых гранул.

-

Весовой питатель непрерывного действия

Весовой питатель непрерывного действия - это устройство для взвешивания и дозировки, непрерывно подающее материал без проблемы количества партий. Загрузчик получает постоянный ответ от датчика и гарантирует точное количество транспортировки каждой партии материала, экономя затраты рабочей силы. Весовые питатели непрерывного действия CYKF имеют одношнековый и двухшнековый дизайн. Также имеется жидкостный дозаторный питатель, который можно гибко применять в зависимости от потребностей.

-

Боковой загрузчик сырья

Боковой загрузчик сырья CYKF имеет функцию самоочистки со стабильной загрузкой материала без его задержки.

-

Шнеки

Шнеки имеют дизайн унифицированной сборки. Можно делать подходящую организацию модулей шнека в зависимости от таких процессов как транспортировка, плавка, вентиляция, смешивание, процеживание и вакуум. Будь то выбор стали или точный процесс переработки до контроля качества, всё это имеет полноценный строгий порядок контроля (SOP) для обеспечения хорошего качества и долговечности.

-

Головка для экструзии

Выбор материала пресс-формы и дизайн литникового канала имеют ключевую важность. Нужно обязательно проектировать с учётом физических свойств и параметров сырья, чтобы избежать неравномерности скорости его течения, повышенного напряжения пресс-формы, повышения температуры в пресс-форме, застревания материала, карбонации расщепления и других портящих физические свойства сырья явлений.

-

Система подводного гранулирования

Устройство для подводного гранулирования подразумевает выдавливание сырья из головки экструдера и его обмакивание в воде. После нарезки вращающимися ножами температура гранул постепенно понижается, и происходит их транспортировка. Широко используется для композитных материалов с низкой плавкостью, сложной формовкой и высокой клейкостью. Особый дизайн круглых ножей с высокой степенью износостойкости может продемонстрировать сверхвысокие характеристики грануляции. Машина отличается низким шумом и высокой прочностью, она используется с большинством пластикового сырья, например композитных материалов или красителей.

-

Сушилка

ОбоНаходится в задней секции системы подводной грануляции, удаляет воду с пластиковых гранул, улучшая их качество -

Вибросито

КорпПроизводство в корпусе из нержавеющей стали, фильтрация при помощи вибросита, разделяющего пластиковые гранулы разных размеров и уменьшающего количество остаточной пыли на пластиковых гранулах. -

Емкость для хранения сырья

РеИспользуется для хранения гранул. Корпус ёмкости состоит из нержавеющего материала. Можно подобрать разную вместимость в зависимости от потребностей, также можно выбрать держатель МКР или фасовщик в зависимости от требований к весу упаковки, оказать содействие в автоматическом измерении веса и заполнению материала.

Особенности продукции

1. Удобство выполнения операций

Двухшнековая грануляторная линия с параллельным направлением шнеков и подводным гранулированием содержит профессиональную человеко-машинную автоматизированную систему. Каждый шаг в системе от загрузки материала, экструзии и гранулирования до системы сушки можно контролировать синхронно без необходимости задействования большого количества людей, при этом достигается удобство оптимизации операции оборудования.

2. Высокая выходная производительность

Наш.CYKF отличается профессионализмом в машинном оборудовании и опытом в области экструзии пластика, может предоставлять кастомизированную комплектацию оборудования, улучшать разные этапы производственного процесса, позволять пластику достигать лучшего эффекта смешивания, увеличивать производительность и производство высококачественных пластиковых гранул, позволяя клиентам быстро вернуть инвестиционные затраты.

3. Интегрированное производство по принципу одного окна

CYKF объедиCYKF предоставляет клиентам полноценное производство экструзионных производственных линий, особенно в многообразии композитных материалов мы можем предоставить рекомендации по интеграции и конфигурации вспомогательного оборудования, такого как двухваловый дозатор, боковой загрузчик и т.п., а также разрешить различные производственные вопросы и детали. Также предоставляется полноценное обслуживание от запроса цены, закупки до рабочей установки и дальнейшего ухода. В зависимости от потребностей рабочий процесс становится легче и эффективнее.

4. Высокая долговечность. Стабильность операции механизмов.

БлагоБлагодаря нашим строгим правилам качественного производства всё оборудование CYKF может гарантировать стабильную рабочую эффективность даже после 20 лет использования. Оно гарантированно получит хорошие отзывы и репутацию среди пользователей.

5. Предоставляем многообразие выбора в соответствие с потребностями клиентов

В нСерия двухшнековых экструдеров с параллельным направлением имеет 6 видов габаритов, различающихся производительностью и способом экструзии и грануляции. Для получения дополнительной информации незамедлительно свяжитесь с нами!

Таблица габаритов

| Номер модели | СК-32НТ | СК-42НТ | СК-58НТ | СК-70НТ | СК-80НТ | СК-92НТ |

|---|---|---|---|---|---|---|

| Диаметр шнека (мм) | 32 | 42 | 58 | 71 | 80 | 92 |

| Отношение длины к диаметру | 41 | 44 | 48 | 48 | 48 | 48 |

| Мощность в л.с (кВт) | 18 | 55 | 132 | 200 | 250 | 450 |

| Производительность (кг/ч) | 20 - 80 | 60 - 150 | 150 - 300 | 250–500 | 350–600 | 500 - 850 |

*Производительность может меняться в зависимости от рецептуры сырья (вышеуказанные данные базируются на данных производительности сырья термопластичного полиуретана)

*Компания имеет право менять дизайн без отдельного предупреждения.