カッターコンパクター搭載廃プラスチック造粒ライン

概要

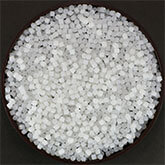

カッターコンパクター付き廃プラスチック造粒ラインの「CK-SC」シリーズは、清潔なまたは洗浄済み廃プラスチックフィルム、繊維くず、布、フレコンバッグなどのリサイクルに最適です。

適用廃プラスチック・用途範囲 :

PP、HDPE、LDPE、PET、廃PCフィルム。

EPE、EPP、EPS発泡素材、ナイロンくず、PPカーペット、フレコンバッグ。

生産工程:

①コンベヤーベルト ➜ ②サイドクラッシングフィードホッパー ➜ ③エクストルーダー ➜ ④ウォーターリングペレット化システム ➜ ⑤脱水機 ➜ ⑥振動ふるい機 ➜ ⑦貯蔵タンク

ベルトコンベアを利用して、廃プラスチックフィルムやライトダウンなどをカッターコンパクターに投入して粉砕しますが、スクリューの摩損防止のため、リサイクル材料は必ず粉砕してから押出機に投入する必要があります。破片は押出機内で溶融、混錬、ろ過を経てから、ウォーターリングカットで細粒に加工後、冷却、脱水、フィルタリングを経て、最終的にご要望に応じた品質の細粒製品が完成します。

-

ベルトコンベア

廃プラスチックをカッターコンパクターへ運んで粉砕しますが、リサイクル材料の量に応じて異なる規格を選択できます。

-

カッターコンパクター

ライトダウンや発泡フォームなどのプラスチック製品に適用できます。廃プラスチックを砕いてチップにした後、押出機に送られます。体積の大きなチップはカッターコンパクター内のカッターに負荷がかかって停止する原因になります。

-

押出機は

粉砕後の廃プラスチック材料は溶融、輸送、混錬、ろ過されます。設備内のスクリューとバレルは押出機の重要な部品であり、その設計方法、使用する素材、加工精度は製造される細粒の品質に影響します。

-

ウォーターリングカット

この造粒方法は広く利用されていますが、高粘度、低流動性の熱可塑性プラスチック材料には適していないため、カットした細粒は水に触れる前に一緒に粘着してしまいます。その製造原理は溶融したプラスチックを押出機の金型から排出後、表面が粘りついた回転カッターが材料をカットして細粒となり、細粒は水で冷却後され、脱水機へ運ばれます。

-

脱水機

ウォーターリングカット後の工程で、細粒表面の水分を除去します。

-

振動ふるい機

振動形式で篩をかけると、細粒の品質が均等になります。

-

貯蔵バレル

細粒を貯蔵するタンクはステンレス製であり、ご要望に応じて貯蔵量をお選びになれます。また、ご希望する袋詰め重量に応じてお選びになれるフレコンバッグ充填機や袋包装機は、自動計量や充填に役立ちます。

製品特徴

1. 二段階脱気設計

一軸押出機は二段階脱気式ですので、含水率の高い廃プラスチック材料もリサイクルできます。材料中の水分や化学物質の蒸発ガスを除去し、リサイクル材料の純度を保ちます。

2. 突出した高生産能力

当社独自の特殊スクリュー構造は高い製造能力を実現します。混錬能力に優れたスクリューが製造工程中の物性の損失を減らし、産出するリサイクル材料の細粒の品質を一定に保ちます。元の製造工程で資源を循環しながら、プラスチックの用途の幅が広がります。

3. 高性能自動操作システム

高性能HMIでリサイクル工程全体を制御します。簡単で分かりやすい操作インターフェースは作業員が各パラメータを都度分析、監視、調整するのに役立ちます。優れたセキュリティ警告システムで作業員が安心できる作業環境を実現します。

4. 耐久性に優れた設備で安定した稼働

当社が製造する機械設備はいずれも最も厳しい製品品質ポリシーを遵守していますので、20年以上稼働しても安定した稼働が可能であり、世界各国のお客様から評価され、好意的な口コミや信頼を獲得しています。

5. お客様のご要望に応じたカスタマイズ選択

CK-SCシリーズは合計4種類の規格対応ですので、異なる造粒システムや周辺設備を搭載できます。詳しい製品説明については、当社までお気軽にご連絡ください。

仕様一覧

|

型番 |

CK-SC100 | CK-SC120 | CK-SC135 | CK-SC150 |

|---|---|---|---|---|

| スクリュー直径(mm) | 100 | 120 | 135 | 150 |

| L / D比 | 32-36 | 32-36 | 32-36 | 32-36 |

| 馬力(kW) | 90 | 110 | 132 | 160 |

| 製造能力(kg / h) | 250-350 | 400-500 | 450-650 | 500-800 |

※生産能力は原料配合により異なります(以上のデータは廃PCフィルム原料の製造データを基にしています)。

*※仕様変更の際は当社から別途お知らせ致しません。